¿Que es el metal duro?

El metal duro es un material metalúrgico en polvo que está formado por:

- Partículas duras de WC (carburo de tungsteno)

- Un metal aglutinante, cobalto (Co)

- Partículas duras de Ti, Ta, Nb (carburos de titanio, tantalio, niobio)

Una calidad representa la dureza o tenacidad de la plaquita y está determinada por la mezcla de ingredientes que forman el sustrato.

Microestructura del Metal Duro

El metal duro está formado por partículas duras (carburos) en una matriz aglutinante.

El aglutinante suele ser en casi todos los casos cobalto (Co), pero también puede ser níquel (Ni). Las partículas duras están formadas principalmente por carburo de tungsteno (WC) con la posible adición de una fase gama (nitruros y carburos de Ti, Ta, Nb).

Fase gama (TiC)

La fase gama tiene mejor resistencia al calor y es menos reactiva a alta tempera- tura, por ello se suele utilizar en calidades donde la temperatura de corte puede

ser alta. El WC tiene mejor resistencia al desgaste por abrasión.

Características fundamentales del Metal Duro

Además del tamaño del grano de WC, la cantidad de fase aglutinante (cobalto) es un factor importante para determinar las características del carburo.

Un incremento de contenido en Co y del tamaño del grano de WC incrementa la tenacidad en el núcleo, pero también reduce la dureza. Como resultado, el sustrato tendrá menos resistencia a la de- formación plástica y esto implica menos resistencia al desgaste/menor vida útil práctica de la herramienta.

Fabricación de metal duro

La fabricación de plaquitas de metal duro es un proceso diseñado cuidadosamente en donde se equilibran geometría y calidad para ofrecer un producto que se ajuste perfectamente a la aplicación.

Proceso de pulverización

Dos son los elementos principales de una plaquita de metal duro:

– WC = carburo de tungsteno

– Co = cobalto

Otros elementos de uso habitual son los carburos de titanio, tantalio y niobio. El diseño de distintos tipos de pulverización y diferentes porcentajes de cada elemento es lo que diferencia las calidades.

El polvo se tritura y deshidrata por aspersión, se tamiza y se vierte en contenedores.

Polvo de tungsteno

Tamaño de los granos de carburo de tungsteno

La principal materia prima para la fabricación de metal duro es el concentrado

de mineral de tungsteno. El polvo de tungsteno se produce a partir de óxido túngstico derivado químicamente de la materia prima. Modificando las condiciones de reducción es posible preparar polvo de tungsteno con distinto tamaño de grano. El granulado de carburo después del secado por evaporación es de tamaño reducido y varía en tamaño según la calidad.

Propiedades básicas del metal duro

Además del tamaño de grano de WC, la cantidad de fase aglutinante es un factor importante para determinar las características del carburo. Un incremento en el contenido de Co y en el tamaño del grano de WC incrementa la tenacidad, pero también reduce la dureza y con ella la resistencia al desgaste del sustrato.

Prensado de polvo compactado

La operación de prensado cuenta con varias herramientas:

– Embutidores superior e inferior

– Espiga central

– Cavidad

Procedimiento de prensado

– Se vierte el polvo en la cavidad

– Los embutidores superior e inferior se unen (20-50 toneladas)

– Un robot recoge la plaquita y la deposita sobre una bandeja de granito

– Se realiza un control SPC aleatorio, para comprobar el peso

La plaquita presenta en esta fase una porosidad del 50%

Sinterizado de las plaquitas prensadas

El sinterizado consta de las siguientes fases:

– Carga de las bandejas de plaquitas en un horno de sinterizado

– La temperatura se eleva hasta ~1400 °C

– Este proceso funde el cobalto que actúa como aglutinante

– La plaquita se contrae un 18% en todas las direcciones durante la fase de sinterizado, lo que supone una reducción de volumen del 50%

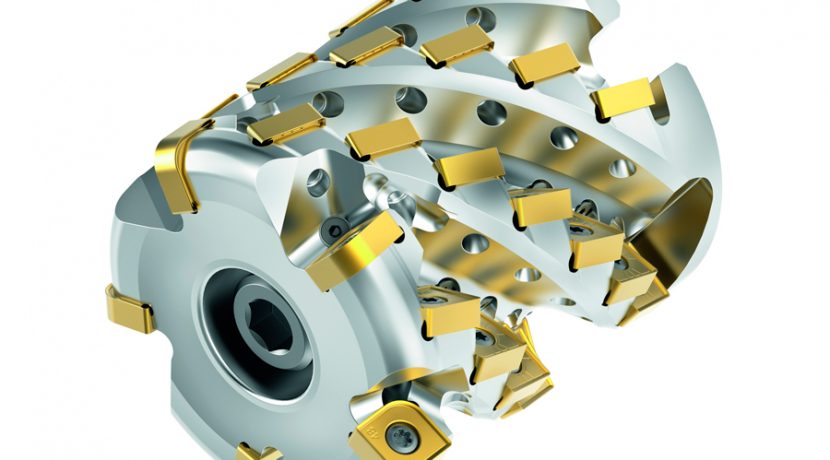

La figura esquematiza una fresadora típica. En este tipo de máquinas, las manivelas accionan las partes móviles en forma manual para que la herramienta de corte (

La figura esquematiza una fresadora típica. En este tipo de máquinas, las manivelas accionan las partes móviles en forma manual para que la herramienta de corte ( En la siguiente figura vemos un ejemplo de fresadora CNC con sus componentes básicos y ejes principales (X, Y, Z) y complementarios (B, W).

En la siguiente figura vemos un ejemplo de fresadora CNC con sus componentes básicos y ejes principales (X, Y, Z) y complementarios (B, W).

El principio de funcionamiento de una máquina para electroerosión por perforación es el mismo que en el sistema por penetración. Una chispa producida en un gap entre el electrodo y la pieza, y cuya dimensión es mantenida por un servomotor, erosiona un material conductor. Como el electrodo es hueco, el dieléctrico fluye a través de este y la rotación ayuda a producir la concentricidad y facilitar el proceso de limpieza. Puesto que las partículas removidas son conductoras, es esencial eliminarlas del orificio perforado para evitar cortocircuitos entre el electrodo y la pieza. Si se produce un cortocircuito, el servomotor retrae el electrodo, fija nuevamente la correcta dimensión del gap y se inicia nuevamente el proceso.

El principio de funcionamiento de una máquina para electroerosión por perforación es el mismo que en el sistema por penetración. Una chispa producida en un gap entre el electrodo y la pieza, y cuya dimensión es mantenida por un servomotor, erosiona un material conductor. Como el electrodo es hueco, el dieléctrico fluye a través de este y la rotación ayuda a producir la concentricidad y facilitar el proceso de limpieza. Puesto que las partículas removidas son conductoras, es esencial eliminarlas del orificio perforado para evitar cortocircuitos entre el electrodo y la pieza. Si se produce un cortocircuito, el servomotor retrae el electrodo, fija nuevamente la correcta dimensión del gap y se inicia nuevamente el proceso.